Все о системах ременного привода

Отвечая на вопрос, без чего не сможет работать двигатель внутреннего сгорания, многие начнут перечислять массу компонентов и составных частей. И конечно, окажутся правы. Собственно, в сложнейшем агрегате, наверное, и нет таких деталей, отсутствие которых не сказалось бы на его работе. Однако с большой долей вероятности можно забыть одну из неприметных деталей двигателя, которая, собственно, и приводит в движение почти всю конструкцию, — ремень газораспределительного механизма. О том, что представляет собой этот важнейший компонент, нам рассказали в компании, которая стояла у истоков его изобретения, — Gates.

Функции современного привода очевидны для всех. В первую очередь это синхронное вращение распределительных валов вместе с коленчатым валом. Во-вторых, синхронное вращение топливного насоса и других элементов, где это можно осуществить ремнем. Так как передача крутящего момента осуществляется за счет зацепления между зубцами шкивов и ремня, натяжение в приводе достаточно небольшое, но при этом велика цена ошибки.

С чего все началось

Первый резиновый клиновидный ремень был изобретен в 1917 году — одним из братьев Гейтс. До этого времени основным материалом для приводных ремней была кожа. Спустя еще около 25 лет происходит второе важное событие — изобретение компанией Uniroyal Power Transmission синхронного, или зубчатого, ремня, который и применяется в приводах ГРМ по сей день. Компания, кстати, к середине 80-х годов XX века войдет в состав Gates. В те же 80-е происходит разработка и внедрение поликлиновых ремней для приводов навесного оборудования.

На сегодняшний день последняя веха в развитии зубчатых ремней — это ремни ГРМ, работающие в горячей масляной ванне. За счет применения такой конструкции существенно сократилась сила трения, а сам ремень стал более узким, практически как цепь. В результате значительно снизился износ и вырос срок службы такого привода, приравненный сегодня к сроку службы двигателя. Однако всплыл и недостаток: проблемой оказалось придумать роликовый натяжитель, работающий в масле.

Как это сделано

Если говорить о производстве, то все начинается с подготовки компонентов, в частности с каучуковых слоев, которые в определенной последовательности поступают на станок, называемый «билдер», где и происходит конструирование ремня. На пресс-форму в нужной последовательности наматываются компоненты будущего ремня. После намотки всех компонентов пресс-форма погружается в камеру для вулканизации, где под действием определенной температуры и определенного давления происходит процесс спекания компонентов в одно целое. Далее идет охлаждение и снятие с производственного барабана получившегося «рукава», из которого и нарезают ремешки требуемых размеров.

Почти все ремни Gates, поставляемые на европейский рынок, в том числе и российский, имеют европейское происхождение.

Современные тенденции

Современная тенденция, над которой работают производители, — ужесточение экологических норм и норм экономии топлива. Чтобы соответствовать всем этим нормам, в первую очередь необходимо оптимизировать процесс сгорания. Для этого применяются разнообразные технологии, например внедрение системы «Старт/Стоп».

Еще один сегодняшний тренд — даунсайзинг, уменьшение объема и количества цилиндров в двигателе при относительном сохранении мощности. Такие условия работы мотора привели к резкому повышению температур, в частности в зоне работы ремня. К примеру, в 1975 году средняя температура под крышкой ГРМ была в районе 90 градусов, а его ресурс составлял около 60 тыс. км. В наши дни температура возросла почти вдвое, до 150-170 градусов, при этом предельный ресурс работы ремня увеличился до 240 тыс. км. А от автопроизводителей уже приходят заказы на ремни с ресурсом 300 тыс. км.

Достичь таких показателей удалось благодаря появлению новых инновационных материалов. Первый скачок технологий произошел как раз в 1980-х годах, когда на смену полихлоропрену пришло новое семейство каучуков — бутадиен-нитрильный каучук. Их преимущество заключалось в более широком температурном диапазоне. Если у полихлоропрена он составлял от –25 до +100 градусов, то новые нитрильные ремни выдерживали от –40 до +170. Правда, прежняя технология не утратила актуальность: для старых машин еще выпускаются ремни прошлого поколения, так как там нет современных нагрузок.

Первый признак необходимости замены ремня — трещины. Это происходит из-за критичных режимов работы. Применение в современных ремнях новых материалов — один из способов избежать проблем максимальное количество времени. В частности, проведенные компанией Gates ресурсные тесты показали, что до появления трещин хлоропреновый ремень не проработал и 100 часов, а современный ремень продержался более 500.

Инструмент для измерения натяжения приводных ремней прикладывается к ремню, шкала выводится на ноль. При давлении на ремень шкала показывает уровень натяжения в килограммах

Что касается конструкции ремня, то в зависимости от формы и шага зубца (расстояние между вершинами соседних зубцов) существует более 30 разнообразных профилей. По шагу вариантов немного — это либо 8 мм, либо 9,525 мм.

По форме существуют две основные разновидности — классическая трапециевидная форма зубца и зубец округлой формы. Для трапециевидной формы характерен такой недостаток, как концентрация нагрузки в «корневой зоне», что способствует отрыву зубца. Зубец округлой формы этого недостатка лишен, здесь нагрузка распределяется более равномерно. Кроме того, округлый зубец тише в работе.

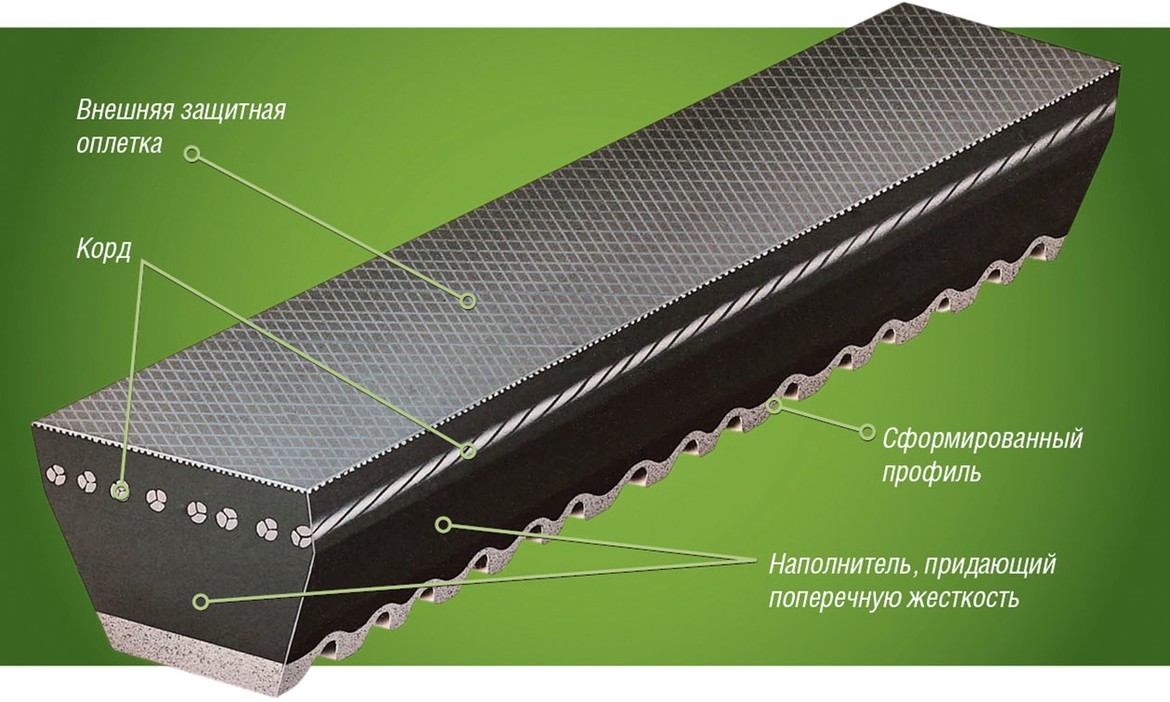

Самый важный компонент ремня — несущий корд. В его создании с самого начала стало применяться стекловолокно.

Почему стекловолокно? При минимальной толщине нити этот материал позволяет достигнуть максимального сопротивления разрыву и растяжению. Стекловолокно обладает настолько микроскопическим относительным удлинением, что можно смело говорить, что ремень ГРМ не растягивается! Он может становиться тоньше от естественного износа, но растягиваться не может.

Вторая особенность — это SZ-навивка. Если посмотреть на срез ремня, мы увидим, что кабели корда расположены парами, и в каждый паре один кабель состоит из нескольких нитей, завитых в сторону, противоположную «соседу». Это сделано, чтобы избежать сползания ремня.

Однако при всей своей сопротивляемости растяжению стекловолокно имеет и недостаток — относительную хрупкость при изгибе. На всех ремнях пишут: «Не сгибать и не сжимать», так как это приводит к излому кабелей корда.

Поликлиновые ремни. Если присмотреться, то такие ремни состоят из нескольких маленьких клиновых ремешков, соединенных в единое целое. Он значительно уже и тоньше, что придает ему большую гибкость. Появление такого вида ремней, опять-таки, связано с уменьшением как самих двигателей, так и подкапотного пространства.

С точки зрения особенностей конструкции этих ремней можно выделить три основные зоны: подкордовый слой, надкордовый слой и — между ними — сам полиэстровый корд. Существует еще ряд ремней, где корд арамидный (кевларовый).

Еще один вид — эластичные ремни. Разработаны они для приводов, исключающих натяжку. Такой ремень способен иметь небольшое упругое натяжение. Однако для работы с ним необходимо использовать специнструмент.

Редакция журнала «Движок» выражает благодарность за помощь в подготовке материала организаторам семинара Gates: инжиниринговому центру SMART — крупнейшему независимому учебно-практическому центру в сфере ремонта и обслуживания автомобилей на территории РФ, по заказу GROUPAUTO Russia.