Стопроцентная автоматизация: изучаем производство автомобильных датчиков и радаров на заводе компании Hella

Современные автомобили уже нельзя представить себе без огромного количества электронных систем, которые призваны делать нашу езду комфортнее и безопаснее. Однако мало кого интересует, как работают все эти датчики и радары, и уж тем более как все это производится и собирается в единый «организм». А зря! Ведь это очень интересный и технологичный процесс. Обозреватель журнала «Движок» побывал на самом передовом заводе немецкой компании Hella — мирового лидера в области создания электронных автомобильных систем.

Предприятие компании начало свою работу в немецком городе Хамм еще в 1961 году. Формально в номенклатуре компании завод имеет индекс 4, однако именно эта площадка первой получает самые передовые разработки. Именно на этом заводе стандартизируются все процессы Hella, а затем переносятся на остальные предприятия и уже по созданным лекалам продолжают работать с новой продукцией. Собственно, благодаря этому все заводы Hella по всему миру работают по единым стандартам, собирая абсолютно идентичную продукцию, все зависимости от страны.

Завод имеет сразу несколько производственных направлений. Численность сотрудников предприятия Hella в Хамме — 1100 человек, из которых 600 работают непосредственно на производстве в три смены семь дней в неделю. Остальные — это сотрудники отделов разработки, логистики, администрации и прочих

Если одним словом, то продукцию, которую производит Hella на своем предприятии, можно назвать «энерджименеджмент». Это системы преобразования напряжения в автомобиле, система бесключевого доступа, различные радарные технологии и электронное управление рулевыми механизмами.

Одно из главных мест в продуктовой линейке завода отведено интеллектуальным датчикам аккумуляторной батареи, которые определяют, какой «жизненный цикл» остался у аккумулятора. Именно от этих датчиков Hella зависит работоспособность известной всем функции Start/Stop, в частности на автомобилях BMW, Audi, Volkswagen, Hyundai, PSA и Volvo.

Не менее важное направление в производстве завода — электронные модули управления электроусилителем руля. Они поставляются не напрямую автозаводам, а другим производителям компонентов, которые используют модули для сборки комплектов электродвигателей.

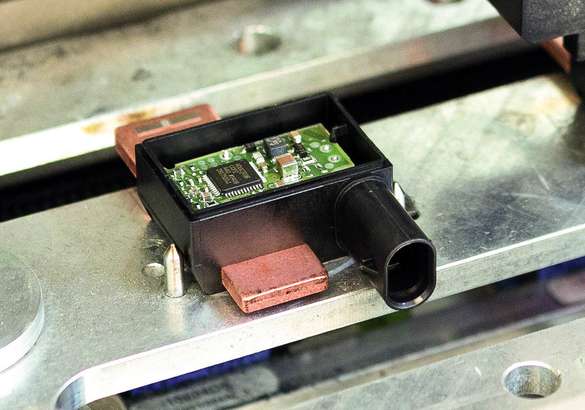

Еще один вид продукции Hella — конвертеры, которые иллюстрируют развитие будущих автомобильных технологий. Конверторы последнего поколения используются в системах Start/Stop гибридных автомобилей, а также в их системах рекуперации энергии. Если первое поколение конвертеров образца 2016 года включало в себя три микросхемы, корпус, крышку и коннекторы, то новейшая генерация представляет собой одну печатную плату и блок коннекторов. Современные технологии, в том числе производственные, такие как лазерная сварка, позволили втрое сократить и размеры изделия, и издержки на его создание.

Конверторы на 48 В поставляются на заводы таких марок, как Mercedes-Benz, BMW и Volvo, поэтому сборка проходит самый строгий контроль качества: при необходимости можно отследить любой этап производства — от момента, откуда пришла деталь, до фамилии сборщика, который ее установил.

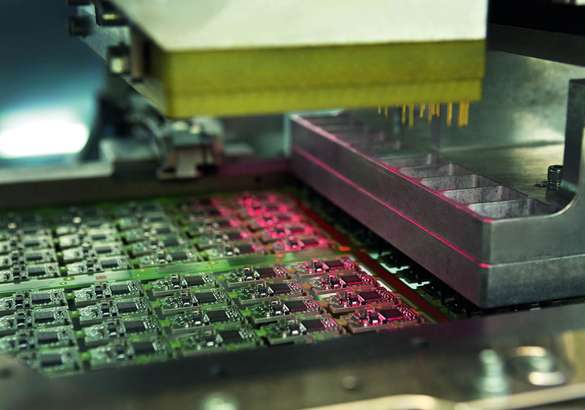

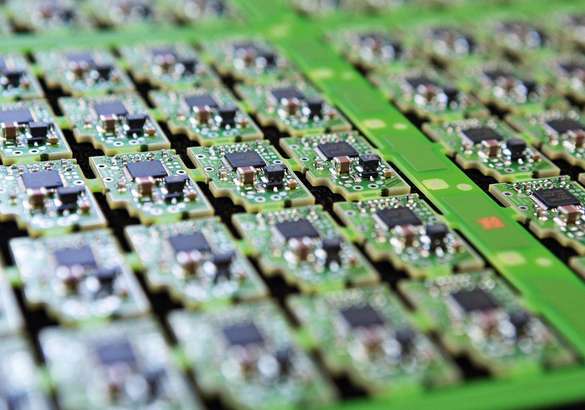

Самое масштабное производство отдано подразделению по производству SMD-плат с микрочипами. Эти детали являются едва ли не уникальной продукцией Hella. К примеру, печатные платы для DC-конверторов напряжением 48 В необходимы для датчиков ABS. Компания Hella — единственный в мире производитель этой продукции.

У SMD-плат сложный процесс производства, а большие объемы диктуют необходимость применять самые высокие стандарты проверки качества. На линии установлены лазерные системы распознания дефектов, а также различные оптические приборы и даже рентгеновские установки, которые не пропускают бракованную продукцию.

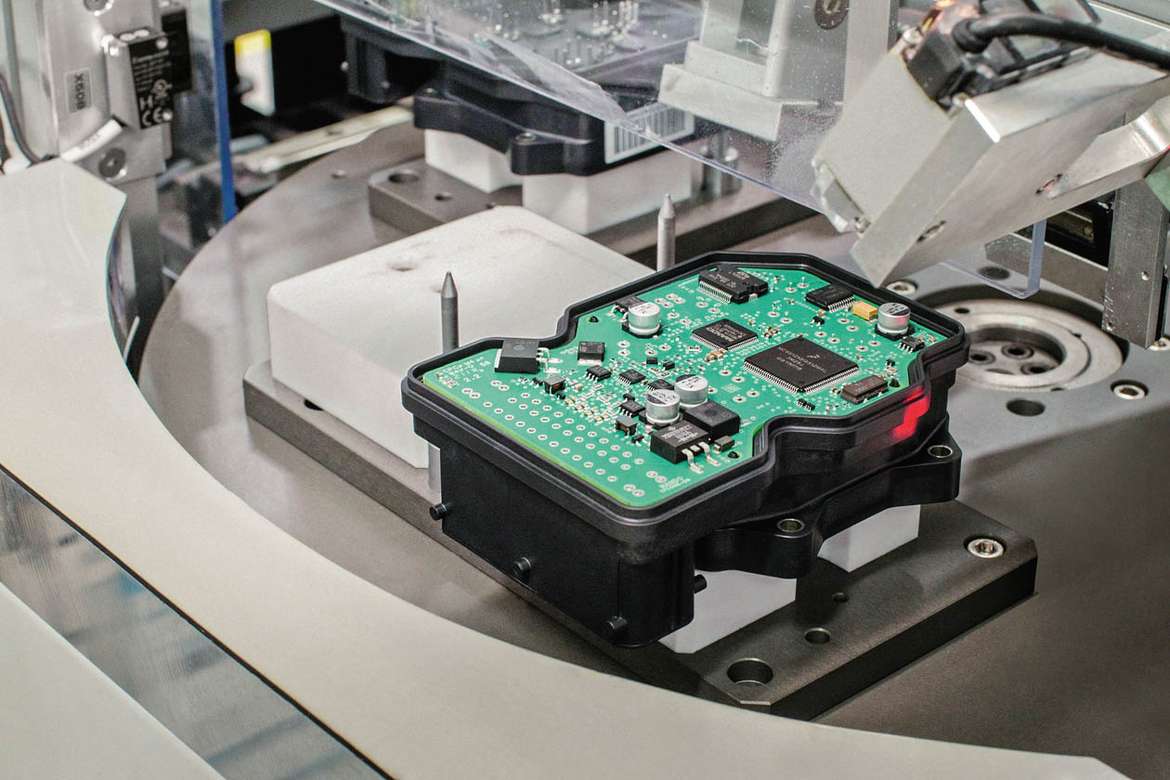

Что касается самого производства датчиков ABS, то сначала SMD-плата соединяется с конструкцией датчика специальным полимером — это первичная сборка. Затем все заливается силиконом, и датчик уходит в печь для спекания силикона с платой. После этого наступает этап финальной сборки: сначала на датчик ABS устанавливается верхняя крышка, а далее происходит лазерная сварка, работа с заклепками и цельное укрепление конструкции. В конце убирается пластиковый облой.

Далее следует этап контроля, когда робот распознает каждый компонент и сканирует размеры. После этого деталь попадает в тестовую камеру, где происходят все функциональные тесты по девяти контрольным точкам. Последняя операция — маркировка и нанесение лейблов. Все процессы — автоматические: человеческая рука ни разу и нигде не касается процесса производства!

Пока продукция компании Hella предназначена для легкового транспорта, однако уже с осени 2020 года будет запущено производство датчиков для грузовых машин

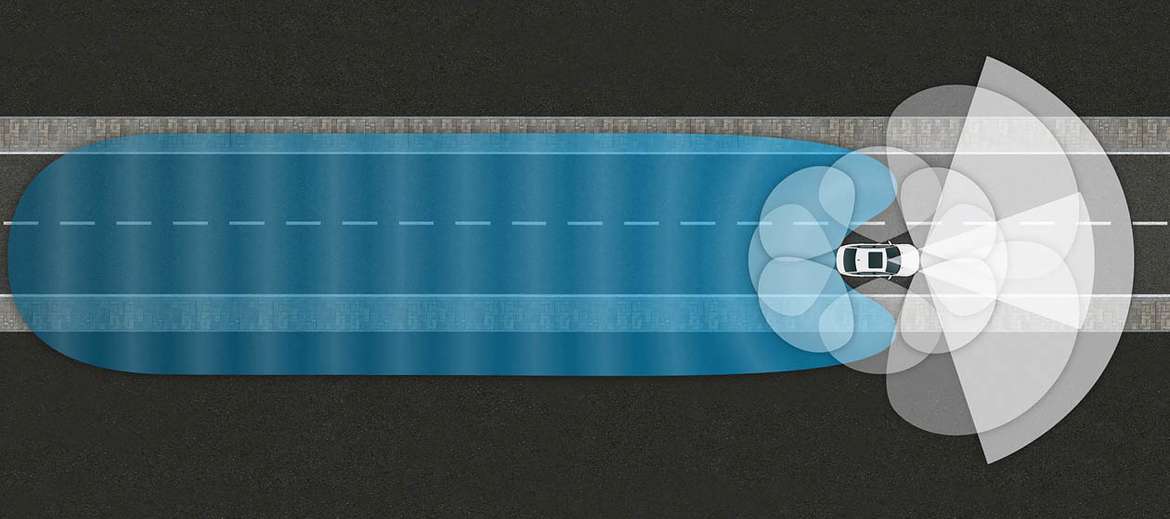

Уже сейчас Hella смотрит в будущее и развивает технологии комбинированного применения камер и лидаров, что позволит достичь полной автономности вождения. Именно радары являются одним из самых важных направлений компании. Их производство, кстати, также полностью автоматическое.

На первом этапе робот оценивает печатную плату и разрезает ее на нужные элементы. Дальше идет процесс монтажа основного PSP-элемента, то есть радара, в котором находится отдающая и принимающая антенна. Далее на процессор записывается информация в зависимости от производителя, которому печатная плата предназначается. Сразу за этим начинается процесс тестирования, когда к различным компонентам детали подводятся электрические сигналы. Напоследок функциональный и «холодный» тест — это проверка инфраструктуры электроники и самого программного обеспечения.

На данный момент Hella производит уже четвертое поколение радаров частотой 24 гГц. Процесс финального тестирования этой продукции — ноу-хау Hella, которое держится в строжайшем секрете

Каков итог?

Побывав в святая святых одного из ведущих производителей в области высоких автомобильных технологий, понимаешь, почему Hella остается одним из ведущих производственных предприятий мира, продукцию которого выбирают премиальные автоконцерны.

Немецкое качество здесь подкреплено немецкой педантичностью и тройным контролем качества. Абсолютно все проходит многоуровневое тестирование, прежде чем попасть к к клиенту. Технологии, применяемые на предприятии Hella, в некоторых аспектах уникальны и не применяются больше ни одним производителем в мире, а разработки компании уже сейчас нацелены на экологичный и автономный транспорт.