Компоненты

Производство компонентов GMB: от АвтоВАЗа до Audi

Насколько качественны те или иные автокомпоненты, можно понять по непосредственной эксплуатации, специальным тестам, отчасти по спросу и имиджу бренда. Но один из самых наглядных способов — своими глазами увидеть, как и из чего эти компоненты производятся. Не изменяя традициям, отправляемся в Южную Корею, на завод компании GMB — одного из ведущих японских производителей запасных частей.

Несмотря на то что у компании GMB в Южной Корее целых три завода по производству автокомпонентов, изначально бренд японский: производство было основано в военном 1943 году в Осаке и на первых порах занималось выпуском запасных частей для токарных станков.

На сегодняшний день GMB — один из крупнейших азиатских производителей и мировых поставщиков автокомпонентов, имеющий заводы и исследовательские центры еще и в Китае, Японии, Таиланде, Румынии и даже в России. У компании 12 производственных площадок и 13 представительств по всему миру. На предприятиях работают в общей сложности более 3 тыс. человек, а годовой объем сбыта превышает отметку в 664 млн долларов.

Если посмотреть на структуру проданной продукции, то более половины спроса пришлось на элементы рулевого управления и подвески. Еще по четверти продукции приходится на навесное оборудование для двигателей (в частности, водяные помпы — одну из специализированных позиций GMB) и всевозможные подшипники.

55% своей продукции GMB поставляет напрямую. Еще 29% уходит на производство автомобилей через каких-либо посредников. Оставшиеся 16% компонентов поставляются сегменту AfterMarket — в основном это ролики ГРМ.

Само собой, главными потребителями продукции являются южнокорейские и японские автоконцерны и аффилированные с ними производственные предприятия: Hyundai, Kia, Ssang Young, GM Korea, Nissan и Honda, а также Mobis, Jatco, Dayco и многие другие. Кроме того, работают с производителем и с десяток других автоконцернов, начиная от АвтоВАЗа и заканчивая Audi. Что касается России, то в нашу страну GMB поставляет как отдельные позиции товаров, так и комплекты — в частности, с приводными ремнями, которые приходят к нам из Китая.

Основное производство GMB решила сосредоточить в Южной Корее: если китайский автопром все-таки пока больше работает на внутренний рынок, то корейский — на мировой. Так что перспективы и масштабы тут получаются глобальнее: помимо трех заводов и планов по строительству четвертого, тут же находится и крупнейший склад готовой продукции. Последний нас интересует в меньшей степени, а вот то, как производятся компоненты GMB, мы обязательно изучим на примере фирменных роликов ГРМ.

Одна из производственных «фишек» GMB — электрические водяные помпы. Такие устанавливаются, к примеру, на гибридные автомобили. Их поставка осуществляется только на конвейер. Серьезные вложения в разработку электрических помп оправданы новыми экологическими стандартами, принятыми в автопроизводстве. У GMB есть большое желание стать лидером в производстве таких помп.

Все, конечно же, начинается с заготовок — поступившие болванки первым делом проверяются на качество. Далее на специальном оборудовании идет обработка корпуса наружного и внутреннего колец, а именно шлифовка сначала внешних и затем внутренних поверхностей. Следующим этапом проверяются все размеры, причем в автоматическом режиме. Уже затем кольца проходят термическую обработку и еще один этап шлифовки.

Далее осуществляется контрольный замер толщины всех стенок — датчики проверяют правильность проточки пазов. После термообработки идет очередной этап контроля, на котором проверяется прочность внешнего слоя. Параллельно на сборочной линии движутся детали внешнего и внутреннего колец.

На следующем этапе осуществляется сборка. В выточенные, подготовленные и проверенные заготовки добавляются шарики, количество которых сразу проверяется. Устанавливается фиксирующий шарики сепаратор. После чего идет этап конечного контроля, где снова проверяются все размеры. Если все соответствует эталону, то изделие отправляется дальше. Если выявляется брак — ролик скидывается в отдельную коробку для определения причины дефекта.

Прошедшие контроль изделия направляются на этап очистки, где дважды происходит промывка собранных роликов. Поочередно с двух сторон добавляется смазка внутрь подшипника. На каждом этапе контроль: до добавления смазки проверяется центровка, после — вес детали. При повторном добавлении смазки с другой стороны все процедуры проверок повторяются.

В 2015 году GMB получила награду от Hyundai Motor Company — пять звезд за качество

Третий этап — установка внешнего защитного пыльника с обеих сторон. Тут, опять же, несколько промежуточных проверок: устанавливается пыльник с одной стороны, замеряется высота детали. Затем то же самое происходит после установки пыльника с другой стороны. Окончательно собранный ролик отправляется на стенд проверки шумов и вибраций при работе.

Однако и после этого деталь уходит не на упаковку, а на финальный этап контроля качества: осуществляется проверка высоты, внутреннего и внешнего диаметра ролика, а также веса. Когда все этапы проверки успешно пройдены, на подшипник наносится лазерная маркировка — по ней можно будет определить время производства детали, если обнаружится какой-то дефект. Заканчивается линия зоной визуального контроля работником завода. И это еще не все. Последний этап визуального контроля будет произведен при упаковке изделия. Таким образом, только на этапе сборки запасной части проверка контроля качества осуществляется не менее десятка раз!

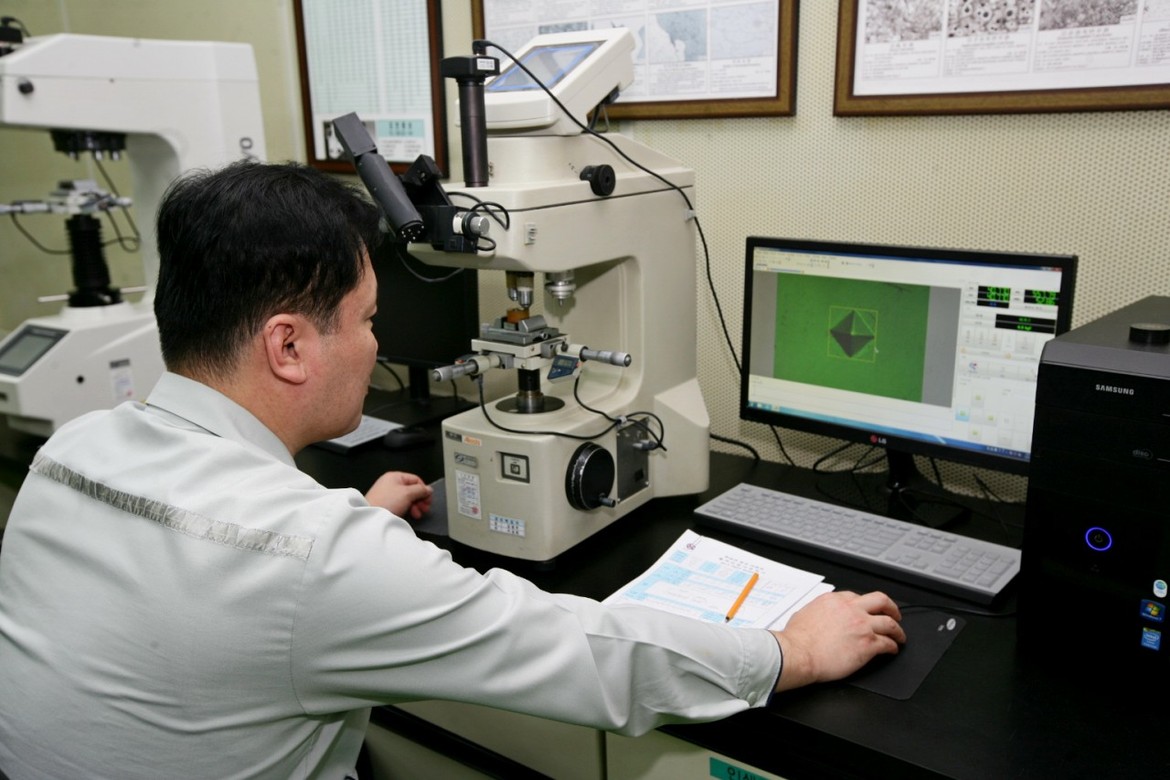

Конечно, есть на заводе и собственная тестовая лаборатория, занимающая несколько этажей. На первом идут проверки поступающего сырья на прочность, твердость и все необходимые свойства металла — этап входного контроля. На следующем этаже, в нескольких просторных залах, находятся стенды, на которых проверяются уже готовые изделия, выпускаемые как этим заводом, так и другими производственными площадками, расположенными в Корее. Стенды рассчитаны на ресурсные испытания, которые моделируют весь жизненный цикл изделий

Каков итог?

Если говорить в целом, то завод GMB полностью соответствует всем мировым стандартам производства автокомпонентов. Основной упор, как и на любом предприятии, претендующем на мировое лидерство на рынке, делается именно на контроль качества — количество проверок на каждом этапе производства тут соответствующее. Кроме того, за более чем 70-летнюю историю компании удалось оптимизировать и все производственные и бизнес-процессы, касающиеся взаимодействия с партнерами. Сбалансировать товарные группы, выбрать профильные направления, не забыть об экологических тенденциях, популярных в текущее время. Заработать авторитет автопроизводителей, среди которых ведущие мировые бренды, в том числе из премиум-сегмента. Все это и позволяет называть японскую компанию GMB одним из лидеров рынка автокомпонентов.