Компоненты

Обрусевший «Бибендум»: 15 лет заводу Michelin в России

Различные политические пертурбации между Россией и Европой последние несколько лет мешают бизнесу в самых разных сферах. Однако, в отличие от многих своих соседей, Франция едва ли не единственный партнер нашей страны, который не только не отказывается от делового взаимодействия, но и по мере возможностей старается увеличить свое присутствие на нашем рынке. А все дело — в давних традициях бизнес-взаимоотношений, особенно в сегменте автомобильной промышленности и автокомпонентов. Один из ярких примеров такого тесного сотрудничества — компания Michelin, которая вот уже полтора десятка лет производит покрышки на своем заводе в Подмосковье.

Обратить внимание на производственную площадку в деревне Давыдово «Движок» решил не просто так: именно на этом месте 15 лет назад был запущен не просто завод, а первое производство покрышек иностранного бренда на территории России. Чтобы понять, насколько это важно не только для россиян, работающих на заводе, но и для представителей французской стороны, стоит отметить, что юбилей завода посетила посол Франции в РФ Сильви Берманн.

Г-жа Берманн прошла по заводу с экскурсией в компании директора по производству, члена управленческого комитета группы Michelin Жана-Кристофа Герена, генерального директора Michelin в Восточноевропейском регионе Дмитрия Молоканова и генерального директора завода Michelin в Давыдово Богдана Мариански.

«Я чувствую, что нахожусь на французском производстве. Это касается не только качества продукции, но и вопросов безопасности работников, а также экологии», — отметила г-жа Берманн

Отметим, что предприятие целенаправленно ведет политику использования местных кадров даже на самом высоком уровне. Если во время запуска производства, по понятным причинам, руководящие и даже контролирующие должности занимали французские специалисты, то сейчас уже почти все ведущие роли — у российских граждан, и не приглашенных, а взращенных на заводе со стартовых позиций. Более того, некоторые наиболее ярко проявившие себя профессионалы уезжают на повышение на другие объекты компании по всему миру.

Генеральный директор завода Michelin в Давыдово Богдан Мариански

Сам завод уже давно является одним из лидеров области в технологическом плане. Расчетная мощность предприятия в Давыдово — 4,5 тыс. покрышек в сутки. С конвейера сходят шины малых и средних размеров и даже премиальные модели. Кроме того, на предприятии производят покрышки дочерней компании Michelin — бренда BF Goodrich.

Член управленческого комитета группы Michelin Жан-Кристоф Герен: «Наша задача — всегда быть эталоном качества и ответственного отношения к окружающей среде, а кроме того, создавать условия для того, чтобы людям было комфортно у нас трудиться. Мы работаем в том числе и с биоматериалами, а также заботимся о том, как можно пустить в переработку уже использованные шины. У нас амбициозные задачи оставаться лучшими во всем мире».

Производство

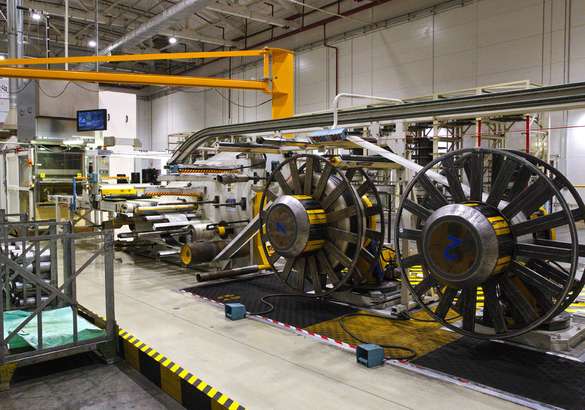

Начинается этап производства в цехе, где готовят резиновую смесь. Для каждой модели предназначается свой состав смеси. После получения нужных пропорций она в виде ленты отправляется по конвейеру на станки, где на нее крепят каркас из текстиля и металлического корда. После этого к заготовке прикрепляют боковые панели.

Следующий этап — формирование окружности будущей покрышки на специальных станках и соединение ленты в единое кольцо. Отдельно стоит отметить, что каждый этап контролируется не только электроникой, но и обязательным визуальным осмотром каждой проходящей покрышки специалистом на предмет дефектов.

Ключевой момент в производственном процессе покрышки — вулканизация. Выражаясь простым языком, это процесс, когда заготовка помещается в пресс-печь, которая придает ей необходимую форму, запекает смесь при высокой температуре и делает на шине все необходимые штампы и надписи. Однако изъятая из печи резина все еще не является полноценной шиной — свою окончательную форму покрышка принимает во время остывания.

В момент посещения нами производства на конвейере находились зимние покрышки Michelin X-Ice North 4, так что процесс изготовления дополнился еще одним ключевым шагом — заводской ошиповкой. Это особенно увлекательное зрелище, если учесть, что данная конфигурация отличается самым большим количеством шипов среди всех моделей зимней резины в мире.

Естественно, участие человека в таком сложном процессе сводится к пассивным функциям установки колеса на станок. Ошиповка полностью автоматизирована — робот с помощью камеры сам находит «посадочные места» для шипов и контролирует подачу. Человек не сможет так точно посадить шип, ведь тот должен выпирать из покрышки всего на 2 мм.

Даже после этого покрышка не отправляется к потребителю, а едет на проверку. Оператор проверяет ее на станке для балансировки, и только после этого на шину наносятся информационные наклейки. И вот теперь они наконец отправляются в продажу.

На производстве есть отдельное помещение, где работают с браком. Если причина порчи заготовки понятна и не требует дополнительного изучения, такое колесо отправляется в утиль. Однако чтобы полностью избежать попадания испорченной покрышки за пределы завода, специалист специальным ножом режет боковину так, чтобы ее невозможно было восстановить. Все это еще раз подтверждает тезис компании, что качество продукции и ее безопасность — главные принципы производства Michelin.