Миллион тормозных колодок в день: как работает завод Hella Pagid в Эссене

В мае 2013 года один из мировых лидеров в области автомобильной светотехники компания Hella и один из ведущих производителей тормозных систем Pagid создали совместное предприятие Hella Pagid GmbH. СП сразу стало одним из самых массовых производителей фрикционных материалов в мире. Журнал «Движок» побывал на самом большом заводе компании в немецком городке Эссене и своими глазами увидел, как в одном месте появляются на свет колодки практически всех европейских брендов тормозов.

На данный момент предприятие в Эссене — это самый большой завод совместного предприятия Hella Pagid GmbH в мире. Совместное предприятие на 50% принадлежит Hella и на 50% TMD Friction, материнской компании бренда Pagid. Производство насчитывает пять площадок в Европе: две в Германии, одну во Франции, одну в Англии и одну в Румынии. Штаб-квартира также находится в Эссене.

Компания производит 14 тыс. наименований, имеющих отношение к тормозной системе. Продукция бренда поставляется более чем в 80 стран мира. Для осуществления лучшей логистики по миру есть две основные точки: склад в Шанхае и в немецком Эрвитте. Кроме того, СП имеет в Германии и собственный исследовательский центр.

Успеху, который удалось достигнуть за последние годы, способствовали изначально сильные стороны двух мировых брендов. Hella — лидер в автомобильной светотехнике с командой более чем 40 тыс. сотрудников по всему миру. Каждый год тратится 636 млн евро на различные исследования. Бренд Pagid — часть компании TMD Friction — на авторынке более 60 лет и является лидером по производству тормозных систем в Европе, каждый год инвестируя более 20 млн евро в разработки.

Совместному предприятию доверяют многие автопроизводители, в том числе и потому, что объединение регулярно демонстрирует преимущество своей продукции с помощью автоспорта: 90% команд, которые участвуют в спортивных соревнованиях Германии, — это коллективы, поддерживаемые Hella Pagid GmbH. Все болиды гонщиков оснащаются тормозами бренда.

Отдельно компания концентрируется на вопросах клиентской поддержки: Hella Pagid — поставщик полной линейки продуктов тормозной системы, от колодок до химии. Сервисная поддержка состоит из четырех частей: клиентская горячая телефонная линия, техническая поддержка, состоящая из двух ресурсов — Hella Teach World и brakeguide.com, логистическая поддержка, а также маркетинговая поддержка по продвижению бренда.

Совместное предприятие в основном производит продукцию для легкового транспорта. В сфере колодок и дисков покрывается 100% актуального европейского парка автомобилей. В товарной группе «Гидравлика» компания покрывает 80% парка

Продукция объединенного производства проходит полнейший набор проверочных тестов. Компания производит так называемый «Альпийский тест» тормозов, который осуществляется в Италии, на большой трассе с крутыми поворотами, где и проверяются различные параметры: температурные режимы, тормозной путь, шумность и проч.

Дорога, на которой колодки Hella Pagid проходят реальные испытания.

Особое место в стратегии компании занимает экологичность. Более 90% продукции выпускается без меди. Там же, где медь все-таки используется, она исчисляется в количестве не более чем 0,5%. Таким образом, при эксплуатации колодок Hella Pagid GmbH не производится вредных выбросов, а продукция компании уже соответствует требованиям, которые будут приняты только в 2024 году.

Внутренняя иерархия разделяет продукцию на две торговые марки: Hella Pagid и Pagid. Продукция первого бренда предназначена только для сегмента Aftermarket, второго — только для конвейерных поставок

Завод в Эссене — самое современное производство компании на данный момент. Ежедневно площадка производит миллион автомобильных тормозных колодок. Тормоза на этом предприятии предназначены для легковых и легких коммерческих автомобилей.

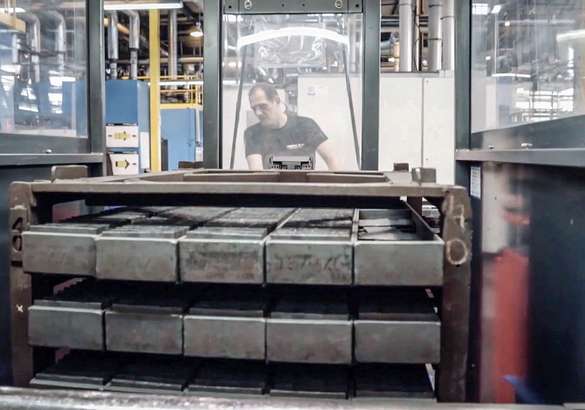

С 1925 года головная компания TMD Friction вложила более 65 млн евро в развитие этой производственной площадки. После реконструкции и окончательной модернизации это будет самый большой завод по производству автомобильных колодок для легковых автомобилей. Один из самых крупных клиентов завода — марка Porsche. Наиболее масштабные поставки колодок на конвейер немецкого автопроизводителя идут с предприятия в Эссене.

Именно завод в Эссене стал тем местом, где компания Hella Pagid GmbH решила познакомить журнал «Движок» со своей продукцией, а разобраться в особенностях создания колодок обозревателю журнала помог Александр Вант, отвечающий в компании за продажи. На СП он трудится с самого основания в 2013 году, а в компании TMD Friction работает с 2001 года.

Предприятие Hella Pagid GmbH в Англии делает колодки только для OE-рынка в количестве порядка 27 млн штук в год. Завод во Франции производит 20 млн колодок как на конвейер, так и на вторичный рынок. На площадках в Эссене и Леверкузене производится 50 млн колодок ежегодно, из которых более 25% идет в OE-сегмент. Предприятие в Румынии предназначено только для производства продукции на конвейер автопроизводителей

Основание для колодок Hella Pagid GmbH поставляется от внешних поставщиков из Италии, Германии и Испании. Они приходят сюда в виде заготовок, так что первым шагом производства становится обработка и зачистка поверхности. Далее наносится один из трех видов клея в зависимости от предназначения колодок.

Между клеем и фрикционным материалом наносится специальный состав толщиной 2–3 мм, который способствует лучшей адгезии и скрепляет фрикционную смесь колодки. В целом на заводе используется девять различных подслоев между клеем и фрикционным материалом. Их основная задача — улучшить «чувство педали». Состав фрикционного материала и смеси не раскрываются и никому не передается.

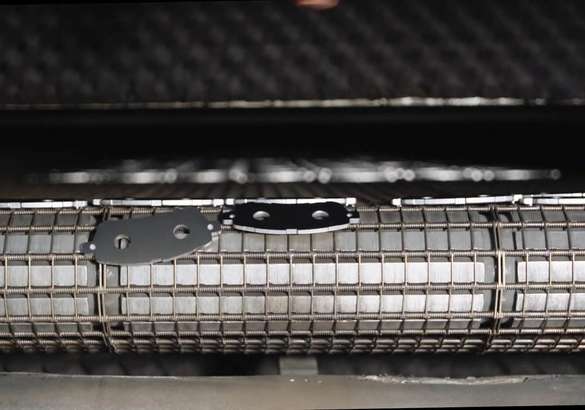

Перед процессом прессовки заготовки полируются специальным диском, затем особым очищающим спреем и в конце обезжириваются, после чего подается фрикционный материал вместе с подложкой. Далее следует ключевой процесс — прессовка. Всего на предприятии девять прессов австрийского производителя IEG, причем каждый имеет собственное название — в честь главных немецких рек. Прессы расположены в 18 боксах, которые одновременно нажимают на колодки с усилием от 60 тонн.

В Эссене делают колодки для современных электрокаров, а также для суперсовременных Porsche Taycan, Bugatti Chiron, BMW М5 и некоторых Ferrari

Следующим шагом уже после соединения всех материалов является обработка колодки и нанесение фасок по бокам — таким образом создается определенный профиль колодки. Пропил по центру снижает давление на колодку, уменьшает воздействие на диск и препятствует его разрешению. Следом основание пластины красится порошковой краской для защиты от коррозии.

Следующий этап — процедура «скорчинга» в печи. Во время этого процесса самые мелкие частички смеси выгорают, а материалу придается зернистость, которая влияет на коэффициент трения. Температура во время процесса достигает 600 °C. Во время первого торможения колодка должна соответствовать правильному коэффициенту трения, и именно в процессе скорчинга она выставляется. Благодаря этому больше не надо аккуратно обкатывать машину после замены колодки, так как это уже делается здесь, на заводе.

На завершающей стадии наносятся противоскрипная пластина, клипсы и логотипы брендов, для которых колодка предназначена. Причем, вне зависимости от заказчика колодок, на них всегда выдавливается имя производителя: Pagid.

Колодки для Volkswagen Golf IV — одни из самых распространенных и популярных на вторичном рынке. Объясняется это популярностью платформы PQ34 от VAG, которая использовалась для производства и Skoda, и Seat, и Audi

Каков итог?

Несмотря на лидирующие позиции на рынке, Hella Pagid GmbH никогда не останавливается в развитии. Буквально после нашего приезда было объявлено о проведении масштабной модернизации всей производственной базы в Эссене. Соответствующий инвестиционный проект производитель фрикционных материалов называет крупнейшим за всю историю компании.

Помимо расширения и модернизации эссенского предприятия, проект подразумевает также постепенное объединение мощностей заводов в Эссене и Леверкузене. Предполагается, что предприятие станет глобальным центром компетенции по производству оригинального оборудования для тормозных систем пассажирского транспорта.