Компоненты

Лаборатория CTR: как испытывают компоненты для мировых автогигантов

Хотя бы по телевизору, но многие наверняка видели, как выглядит сборка машин на заводах, когда по линии движутся голые кузова, постепенно превращающиеся в полноценные автомобили. На самом деле это фактически финальный этап производства, которому предшествуют долгие месяцы согласований с поставщиками деталей. О том, как создаются и тестируются компоненты для Hyundai, Kia, Tesla и BMW, нам рассказал один из мировых поставщиков — корейская компания CTR.

Итак, компания CTR изначально создавалась как конвейерный поставщик концерна Hyundai. Спустя некоторое время стало понятно, что уровень возможностей нового производителя компонентов куда шире: технологиями CTR заинтересовались и другие автопроизводители, в том числе премиум-уровня — такие как BMW и Tesla. На текущий момент 90% бизнеса CTR — OEM-поставки и 10% — aftermarket.

Что касается производства компонентов для конвейерных поставок, то, упрощая, процесс происходит следующим образом: автопроизводителем составляется техзадание на производство той или иной детали, которое передается поставщику. Далее происходит так называемое «первое приближение», когда производитель компонентов оценивает проект, делает предварительный перерасчет и вносит свои коррективы. После чего начинается процесс согласования и создание запчасти.

Как отмечают специалисты CTR, к каждому автопроизводителю нужен индивидуальный подход. Например, в компании Tesla одноступенчатое согласование проектов, потому на создание рычага подвески для Model X от проекта до готового продукта ушло всего полгода. А вот в Hyundai и Kia согласование двухуровневое, а потому процесс внедрения новых деталей порой растягивается больше чем на год.

Такие сроки связаны с обсуждением двух главных тем — согласования технических и технологических процессов, а также с финансовым вопросом. Причем последний является одним из решающих.

После того как консенсус между автопроизводителем и поставщиком достигнут, создан проект новой детали, предсерийные образцы отправляются на тестовые испытания, а серийные экземпляры компонентов и вовсе безостановочно подвергаются проверкам, практически до нуля исключая ошибки и вероятность брака.

Специально для этого компанией CTR была построена лаборатория, а также установлены всевозможные посты многоуровневых проверок качества на всех производственных площадках. Причем корейцы не поскупились: CTR обладает второй по уровню оснащения, технологий и масштабам лабораторией в мире для проверки деталей подвески, рулевого управления и трансмиссии.

На заводе CTR, производящем рулевые рейки, с конвейера снимается каждая тысячная деталь и отправляется на полный цикл испытаний

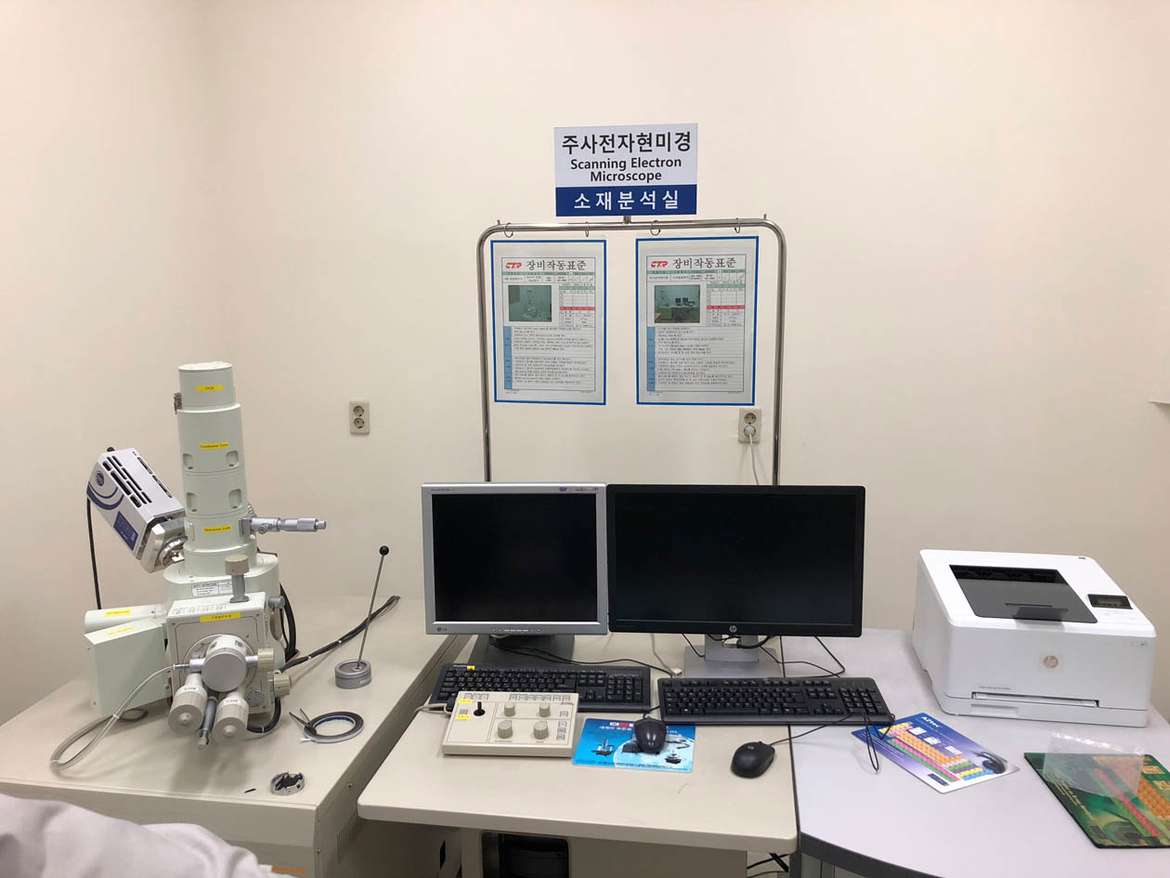

Начинается все с проверки качества металла, из которого изготавливаются будущие детали. Для этого в лаборатории установлен электронный микроскоп, с помощью которого смотрят структуру металла, а также стенд для проверки его твердости. Есть и ударный стенд, который с давит на деталь.

Помимо деталей из стали, CTR отливает детали из алюминия не только для собственных нужд, на сегодняшний день компания является поставщиком и для сторонних брендов. Например, для своих партнеров CTR отливает элементы турбин и гидравлики, используя инновационную технологию литья под низким давлением.

Гордость лаборатории CTR — лазерный сканер Zeiss, с помощью которого, во-первых, с микронной точностью проверяются геометрические параметры созданной детали, а во-вторых, создаются трехмерные проекции скопированных оригинальных компонентов, на основе размеров которых позже будут созданы запчасти CTR для сегмента aftermarket, но по собственным технологиям.

Само собой, в лаборатории CTR есть и химический отдел, который проводит разработку и анализ всевозможных смазок и пластиков.

Интересный факт: CTR использует одни и те же технологии и для OEM-производства, и для aftermarket. Упрощение деталей может обойтись слишком дорого

Что же касается испытания уже готовых запчастей, то каждый тест индивидуален и зависит не только от предназначения самой детали, но и от ее вида, а также технического задания. Сложность, временной интервал или количество циклов теста автопроизводители задают в техзадании. Сама компания CTR собственные компоненты, как правило, тестирует на предельный ресурс.

Например, проверка шаровых опор зависит от того, какая конструкция применена — с верхней или нижней завальцовкой. Соответственно, один тип шаровых отправляется на стенд вырывания, другой тип — на стенд выдавливания. Имеет значение и расположение шаровой в рычаге подвески, от которого зависит вектор нагрузки, а также — в верхнем или нижнем рычаге она расположена.

Сложнейший тест шаровых опор на выносливость — с подачей грязевого раствора, который имитирует работу пыльника и всей шаровой в агрессивной среде. При этом сама деталь безостановочно двигается вперед-назад и поворачивается на протяжении 1 млн раз, и все это происходит под нагрузкой.

Сложные тесты проходят и стойки стабилизатора на гибридном стенде, где одновременно проверяется выносливость под силовой нагрузкой. Кроме этого, тесты может усложняться подачей жидкости в зону пыльника.

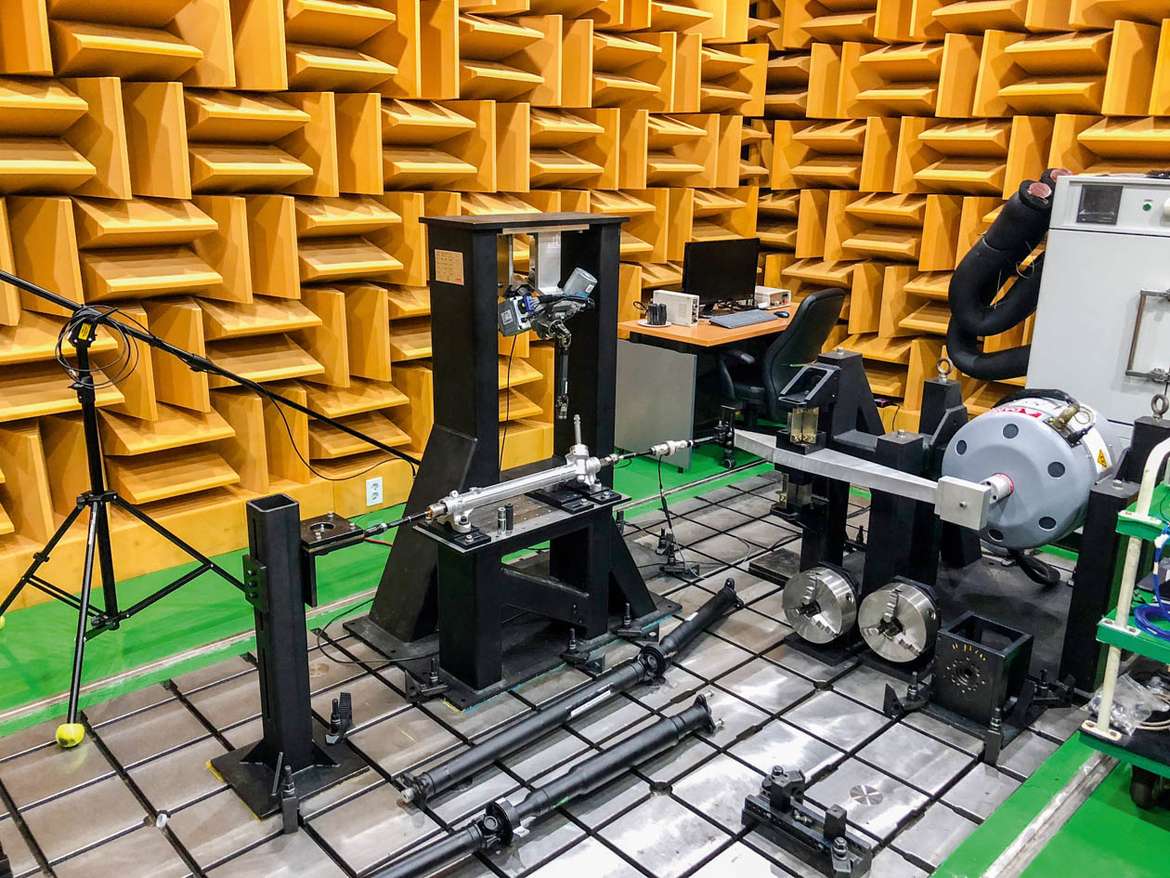

Еще одна интересная система тестов — испытания в «тихой комнате». Здесь тестируются подвижные механизмы автомобилей, например рулевые рейки или карданные валы. Их устанавливают в специальные стенды и подводят микрофоны к трущимся парам. Каждый движущийся механизм при нормальной работе издает определенный шум, который записан в виде эталона. Отклонение от этого шума в процессе циклов испытаний считается недопустимым.

Коррозионная стойкость покрытий проверяется в специальной камере с соляным туманом.

Помимо всего вышеперечисленного, компоненты CTR подвергаются и температурным нагрузкам. В горячей камере (+80 градусов) и морозильной камере (–40 градусов) детали проводят по 12 часов, после чего снова проходят испытания на выносливость.

Каков итог?

В лаборатории более 50 видов различного тестового оборудования. Каждая деталь CTR проходит не менее 10 тестов: ресурсный, на измерение момента, на измерение величины зазоров (до и после ресурсных испытаний), температурный тест, испытание на выносливость пыльников, тест в соляной камере, тест на прочность металла и состояние его структуры, а также тест на сочленение частей детали (вырывание/выдавливание). Стоимость полного теста некоторых деталей доходит до 3 тыс. долларов.

Так что можно не удивляться тому, что компонентами корейской компании CTR заинтересовались мировые автомобильные премиум-бренды. Такой уровень подхода к созданию запчастей при сохранении приемлемых цен сегодня мало кто может себе позволить.