Как делают тормозные колодки. Изучаем на примере завода FAP

Раньше очень часто приходилось слышать, что китайское тождественно плохому. Так у нас говорили про все — от детских игрушек до радиоприемников. Однако время идет и, пусть отчасти вынужденно, отечественным автолюбителям приходится считаться с продукцией из Поднебесной, ведь теперь даже самые передовые и технологичные компании имеют там свои сборочные предприятия. Но для многих покупка китайских запчастей — все еще преодоление собственных стереотипов, особенно когда дело касается таких жизненно важных элементов, как тормоза. Журнал «Движок» решил развеять опасения автовладельцев — мы приехали на один из китайских заводов в город Нанкин, где производят тормоза бренда FAP, в том числе и для российского рынка. Выясняем, стоит ли опасаться тормозных колодок, выпускаемых в Поднебесной.

Как и любая запчасть в автомобиле, тормозная колодка появляется не просто так, а рождается из сложной комбинации, первым элементом которой является сырье. Именно со склада сырья для фрикционного слоя колодки и начинается жизненный путь этой детали.

Со склада сырье попадает в специальные отсеки, в каждом из которых находится конкретный ингредиент фрикционного слоя. Специальный автоматический аппарат забирает необходимое количество каждого ингредиента в зависимости от того, какую колодку и на какой автомобиль планируется пустить в производство, ведь у каждой модели свои характеристики торможения.

Далее все ингредиенты отправляются в специальную емкость, где они смешиваются в течение строго определенного времени, чтобы смесь была максимально эффективной. После смешивания фрикционный материал переходит на специальный склад, где поддерживаются оптимальные температура и влажность, чтобы материал сохранился как можно дольше, оставаясь максимально эффективным. При температуре менее 25 °C и влажности на уровне 60% смесь хранится три дня. Это не связано с ее химическими свойствами — трехдневный запас необходим, чтобы всегда была возможность взять материал в производство без длительного простоя конвейера. На складе смесь маркируется различными цветами. Цвет коробов обозначает, какой состав с какой формулой фрикционной смеси в ней находится.

Следующий шаг — непосредственно рождение колодки. Ее основание (каркас), на которое будет наноситься клеевой состав, подвергается пескоструйной обработке и очищается в специальной машине. Если этого не сделать, основание будет грубым и шероховатым и фрикционный слой не совместится с ним с должной плотностью. После очищения заготовка становится гладкой и идеально подходящей для нанесения клеевого состава.

Далее основание колодки фиксируется на специальном стенде, где на клей наносится фрикционная смесь, и полученный состав прессуется под определенным давлением. Следующим шагом является, по сути дела, придание колодке привычной нам формы. Для этого она четыре минуты запекается при температуре 150 °C и выходит из установки уже почти в том виде, в котором будет устанавливаться на автомобиль.

Однако так только кажется. На самом деле колодка на этом этапе все еще грубая и отнюдь не законченная, к тому же она обладает слабыми фрикционными свойствами. Чтобы деталь стала той колодкой, которую можно ставить на автомобиль, она отправляется в печь, где разогревается до температуры 200 °C и остается в таком состоянии шесть часов. Именно «запекание» делает колоду тверже, чтобы она могла максимально эффективно тормозить.

Но и это не все. Необходимо еще несколько «косметических» процедур. На специальном стенде на колодку наносятся засечки, снимается фаска, а края скругляются для более быстрой притирки и уменьшения различного рода шумов. Далее колодку подхватывает необычное устройство, похожее на щупальце осьминога. Оно перекладывает ее на машину, которая наносит специальное напыление, защищающее колодку от ржавчины и придающее ей привычный нам черный цвет.

После этого на отдельном участке колодка оснащается противоскрипной пластиной, а далее происходит процесс лазерной маркировки, и колодка вплотную подходит к завершающему этапу своего создания: упаковке. Сразу после монтажа «скрипунов» колодки распределяют по комплектам, после чего они запечатываются в вакуумную упаковку и упаковываются в картонную коробку.

Однако завод FAP производит не только колодки. В самом начале мы упомянули, что на складе присутствует смесь для барабанных колодок, которые также в большом количестве собираются на предприятии в Нанкине. Процесс их начальной подготовки точно такой же, как и у дисковых, так что начать стоит с процесса, когда заготовка уже готова для дальнейшей обработки. Первая проблема — грубая начальная обработка, так что первым делом специалисты шлифуют заготовку, чтобы ее края стали более ровными для дальнейшей работы. Далее уже обработанная основа барабанной тормозной колодки опускается в специальную ванну, где покрывается слоем, который защищает ее от коррозии, а также придает благородный черный цвет.

Следующий шаг — покрытие основания колодки специальным клеем и нагрев ее в печи до 100 °C. Процесс финальной сборки барабанной тормозной колодки представляет собой соединение фрикционного слоя с основанием. Всю эту конструкцию монтируют в специальный инструмент, который растягивает колодки, чтобы эти два слоя как можно лучше друг с другом слиплись. Для еще большей плотности в таком же виде они отправляются в печь, где сушатся в течение часа при температуре 210 °C, чтобы клеевой состав под давлением максимально плотно соединил две части колодки.

По сути дела, после этого барабанная колодка готова, далее она отправляется на финальную сборку, где избавляется от сдерживающей резинки и уезжает в упаковку — сначала вакуумную, а потом и картонную.

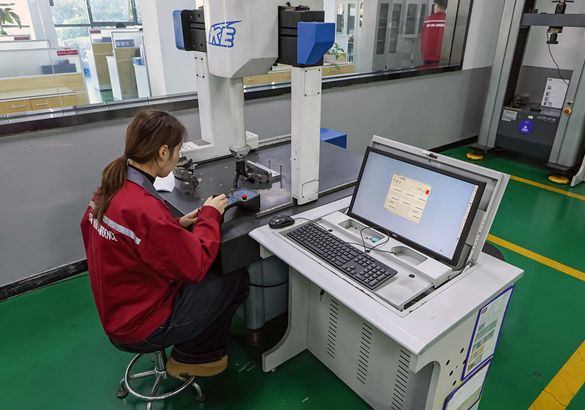

Естественно, большое производство не может обойтись без лаборатории контроля качества, оснащенной целым рядом стендов, которые проверяют уже выпущенную продукцию. В частности, здесь работает динамометрический стенд, который проверяет тормозные колодки в разных режимах на ресурс и качество торможения. Есть также стенд, имитирующий различные манеры вождения, в том числе экстремальную, причем делает он это с нагрузкой, имитирующей разную скорость и массу автомобиля.

Установка для испытания колодки в разных режимах вождения

Кроме того, в лаборатории проверяется предел прочности колодки на сдвиг, чтобы выяснить, какую нагрузку выдержит фрикционный слой колодки. Ну и нельзя не отметить, что R&D-отдел компании FAP ежемесячно осваивает более 50 новых артикулов колодок.

Каков итог?

Посетив предприятие компании FAP в Нанкине, мы лично убедились в том, что все опасения наших автомобилистов, связанные с производством автокомпонентов в Китае, можно смело считать необоснованными. Контроль качества, современное оборудование и безопасность на производстве — все это делает производство FAP весьма современным и соответствующим самым высоким мировым стандартам.

Фото: журнал «Движок»