«Будущее – за световой анимацией»: как работает завод по производству фар Hella

Если судить в общем, конструкция автомобиля не менялась с момента появления: это «повозка» на четырех колесах, приводимая в движение силовым агрегатом. Однако каждая деталь или механизм в отдельности за более чем столетнюю историю автопрома претерпели порой революционные изменения. И наиболее наглядный пример такого развития — автомобильная светотехника. Обозреватель журнала «Движок» посетил немецкий завод компании Hella по производству фар и оценил передовые разработки, которые совсем скоро станут повседневностью.

Для производства оптики компания Hella использует несколько площадок. Основные предприятия находятся там же, где и штаб-квартира, — в германском Липпштадте. Всего же у производителя несколько заводов по всему миру — в Словакии, Словении, Мексике, Чехии и, конечно же, в Китае, где функционируют несколько совместных предприятий.

На заводе в Липпштадте осуществляется сборка фар только для премиальных марок авто. Отсюда на конвейер автозаводов отправляются фары, сделанные по самым передовым технологиям, для таких машин как Audi А8 и А7, разных моделей Porsche и Mercedes-Benz. Кроме того, завод нацелен и на сегмент aftermarket, поэтому выпускает продукцию для тех же автомобильных брендов, только уже для вторичного рынка. А вот для автомобилей масс-маркета работают заводы в Чехии и Словении, собирающие фары с технологиями попроще. Кстати, в случае необходимости производство достаточно просто переносится с одного предприятия на другое.

Общая площадь предприятия — 330 тыс. кв. м. Завод производит около 3 тыс. фар в день, а за их изготовление отвечают почти 1600 человек. Финансовый оборот сборочной площадки — около 3 млн евро

Ключевая концепция предприятия заключается в его логистическом устройстве: в центре расположен цех финальной сборки фар головного света, а на его «окраинах» находятся компонентные площадки, которые собирают составные модули и детали. «Вторичные цеха» включают в себя производство покрывных стекол, сборку отражателей и прочих мелких запчастей.

Поскольку завод производит немалое количество видов фар, регулярно требуется переналадка конвейера, на что уходит 4–5 часов. За это время осуществляется целый спектр технологических процедур

Производство предваряет долгий и трудоемкий процесс согласования технического задания с заказчиком. Причем после заключения контракта коммуникация не заканчивается. В течение всего производственного процесса на завод регулярно приезжают представители автоконцернов — с аудитом и проверками качества.

Само собой, компания Hella проводит и свои испытания: фары подвергаются воздействию температуры и струй воды. А после смены поставщика какого-либо сырья обязательно проводится целый спектр новых тестов. Вся линия сборки проверяется и человеком, и роботом с лазерными инструментами. Качество тестируется абсолютно на всех стадиях производства.

Что касается новейших технологий, то на немецком заводе успешно адаптирована технология производства органических светодиодов. Предприятие в Липпштадте уже активно применяет технологию изготовления фар на жидких кристаллах, где свет формирует плата с разрешением 30 тыс. пикселей. Это следующий уровень после матричных фар.

Благодаря жидким кристаллам светом фар можно рисовать на дороге любые изображения — например, разметку, данные навигации или ограничения скоростного режима. Это по-настоящему прорывные технологии.

Процесс производства

Сборка фары начинается с процесса спекания линз и их металлизации. Специальная машина с помощью трафаретов наносит матрицу на стекла. Покрывное стекло — это и есть та часть фары, которая отвечает за ее внешний вид, именно поэтому процессу уделяется очень большое внимание. «Стеклом» деталь называется по старинке. На самом деле материалом фар давно служит поликарбонат, который в несколько раз прочнее и вдвое легче.

Кроме того, раньше стекло фары отвечало еще и за распределение света, а сейчас на него возложена только защитно-декоративная функция. Причем фары дополнительно покрывают специальным лаком, чтобы вода и прочие дорожные загрязнения быстрее стекали с оптики. Свет направляют саморефлектор и линзы различных размеров, которые находятся в модулях фары.

Самый большой станок завода — машина для спекания с усилием в несколько тонн. Она позволяет объединить несколько видов поликарбоната, например прозрачный карбонат и черный

Один цикл спекания фары занимает порядка 60 секунд. Прозрачное покрывное стекло объединяется с черной рамкой. Стоит отметить, что левые и правые фары всегда изготавливаются вместе. Температура спекания 290°, давление 300–500 бар, благодаря чему фара обретает кромку без облоев. Таким образом получается еще и термозащита. После процедуры спекания первые проверки качества осуществляют роботы. Если выявляются царапины, стекло отправляется на переработку. Процент брака — меньше десяти штук на миллион продукции.

Окраска фары также полностью автоматизирована. Робот покрывает стекло по периметру лаком, который застывает уже через 20–30 секунд

Дальше фара попадает в цех финальной сборки. В момент посещения конвейера обозревателем нашего журнала там проходил процесс сборки оптики для Mercedes-Benz E-Class. Данная фара оснащается 84 светодиодами.

К основной ленте подаются различные составные компоненты по отдельной магистрали. Начинается процесс с установки проводов и электронных блоков управления. Далее происходит проверка электрических компонентов и правильность распределения света.

После проверок фара идет на следующий участок, где роботы собирают корпус и проклеивают стекло. Всего 20 сотрудников работают тут в три смены. После окончания сборки фара упаковывается в коробку, сканируется и отправляется к автопроизводителю.

Световой туннель

Отдельная гордость производства Hella в Липпштадте — собственный световой туннель, в котором фары проходят всевозможные испытания.

Чтобы показать прогресс, который произошел с оптикой за последние 70 лет, в лаборатории установили фару 1960-х годов с круглыми рефлекторами и с самой обычной лампочкой, а также уже современную, но обычную галогенную оптику, которая используется на большинстве автомобилей. Разница впечатляющая: и по расстоянию освещения, и светотеневой границе, и по углу распределения света.

Также в туннеле была продемонстрирована технология, которая позволяет не ослеплять впереди идущий транспорт и переносить максимальную видимость справа на полосу.

Свет фары автомобиля 60-х годов с обычной лампой (слева). Современный галогенный свет (в центре). Светодиодная оптика (справа)

Удалось увидеть в сравнении и ксеноновый свет, который считался передовым еще 10–15 лет назад. Однако после включения светодиодных фар стало очевидно, почему будущее именно за ними. Как известно, для восприятия человеческим глазом идеален либо дневной свет, либо свет свечи. И только распределение светодиодного света максимально приближено к дневному.

После наглядной демонстрации уже существующих технологий специалисты Hella продемонстрировали будущее массовой светотехники, а именно технологии, варьирующие световой поток. Дело в том, что с 2005 года в ЕС принято новое законодательство, которое предполагает наличие светотехники, не ослепляющей водителей встречного транспорта. Это одна из главных задач современных фар.

Новые современные светодиодные фары (матричные или лазерные) адаптируются к дорожной ситуации. К примеру, в городе достаточно дальности света на 16 метров, так как вокруг много других источников света. Как только скорость машины увеличивается, фара фокусирует свет на правой полосе. Когда же автомобиль оказывается за городом, заметно увеличивая скорость, увеличивается и светораспределение. Однако при этом сохраняется светотеневая граница, чтобы не ослеплять встречные машины.

На скоростном шоссе включается режим путешествия, и распределение света увеличивается уже до 100–140 метров. Кроме того, многие современные автомобили оснащены различными камерами и радарами, которые помогают распознаванию знаков, других машин, пешеходов и проч. В таких случаях фары получают сигнал на затемнение тех мест, где водителя может ослепить встречный транспорт.

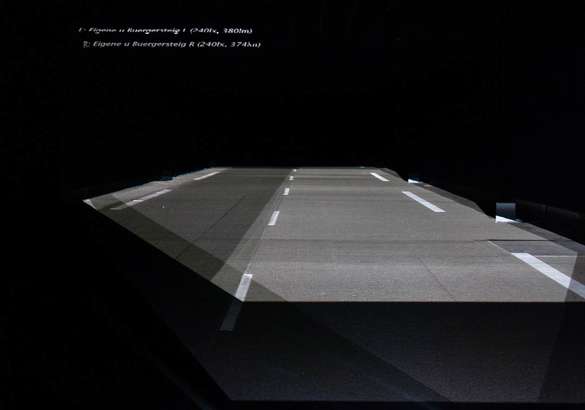

Ближайшее будущее: цифровой свет, позволяющий создавать на дороге практически любой световой рисунок

Ближайшее будущее — так называемый цифровой свет, новые технологии, с помощью которых фары научили светом создавать изображения абсолютно любого формата. К примеру, нарисовать перед водителем снежинку, чтобы он не забывал, что дорога обледенела, или спроецировать стрелку навигации. Также при высадке пассажира сбоку можно воспроизвести пешеходную зебру, чтобы другие водители были внимательны. Однако все эти новшества упираются в законодательную базу: нововведения требуют единых стандартов, регламента и даже изменений ПДД, поскольку другие участники движения должны быть готовы не только увидеть на дороге световые знаки других машин, но и правильно их истолковать.

Каков итог?

После посещения производства Hella можно сделать главный вывод: технологии будущего, которыми уже сейчас владеет эта компания, обещают появление еще более совершенных и при этом повсеместно распространенных систем освещения. В первую очередь они будут ориентированы на безопасность: по статистике, 30% всех ДТП происходят ночью, поскольку человеческий глаз — уязвимое звено, а зрение — чувство, которое зависит от множества внешних факторов.

Именно современная автомобильная оптика может внести очень весомый вклад в осуществление программ дорожной безопасности и спасти множество жизней. Так что можно с уверенностью сказать, что те технологии, которые неустанно внедряет компания Hella, сегодня нужны не для того, чтобы очередной примальный автомобильный похвастался очередным премиум-наворотом, а для того, чтобы завтра все новшевства были внедрены в массы и сделали жизнь автомобилистов и пешеходов комфортнее и безопаснее.