«Лучшее серийное производство»: изучаем завод-лауреат MAN в Кракове

Этот год преподнес небольшой сюрприз: ежегодная отчетная пресс-конференция «МАН Трак энд Бас РУС» оказалась выездной. Причем не куда-нибудь, а на сборочный завод MAN Truck & Bus в польский Краков. Так что узнаем об успехах компании из первых уст и своими глазами наблюдаем, как действует предприятие, победившее в конкурсе «Завод года» в номинации «Лучшее серийное производство».

Начать стоит с подведения итогов компании на российском рынке, которое отметилось немалыми успехами: третье место среди европейских брендов в категории «Грузовики» с результатом 4907 единиц техники, первое место среди европейских брендов в категории «Автобусы» с результатом 48 единиц. MAN Lion’s Coach признан лучшим туристическим автобусом 2018 года. Наконец, MAN превращается из производителя коммерческого транспорта в поставщика интеллектуальных и транспортных решений.

По заявлению представителей компании 2018 год стал одним из самых успешных для «МАН Трак энд Бас РУС». «Он был полон событий и способствовал укреплению позиций на российском рынке. Модельный ряд MAN остается одним из самых востребованных во многих сегментах коммерческого транспорта», — с гордостью заявили представители компании.

Ну а вишенкой на торте стало признание завода MAN в польском Кракове лучшим в категории серийного производства грузовиков. Что ж, посмотрим, чем оказался так хорош сборочный завод MAN в Неполомице.

Начало производства датируется октябрем 2007 года. Предприятие ориентировано на сборку тяжелых грузовиков MAN серий TGS и TGX полной массой более 16 тонн. Завод был построен в соответствии с принципами производственной системы MAN

С конвейера сходят достаточно разношерстные машины. Это двух-, трех- и четырехосные транспортные средства различного назначения — как для одиночной работы, так и в составе автопоездов, моноприводные и полноприводные. Собранные грузовики расходятся по всей Европе, поступают в Россию, страны СНГ и даже в страны Азии и Африки.

Огороженная часть территории завода составляет 240 тыс. кв. м, под крышей — 225 тыс. кв. м. Огороженная часть не случайный термин, поскольку за заводом закреплен участок площадью 1160 тыс. кв. м. Из этого следует, что в случае расширения производства резервных площадей у предприятия более чем достаточно.

MAN Krakau является не только одним из самых современных заводов Европы по производству грузовиков, но и одним из самых молодых предприятий в производственной сети MAN Truck & Bus AG.

В настоящий момент на заводе трудится 752 человека (643 производственных рабочих и 109 — офисный персонал). Работа организована в две смены. Появление завода в Польше, понятное дело, продиктовано экономическими соображениями: зарплата польского рабочего в четыре раза (!) ниже немецкого — 700 евро в месяц. Даже по российским меркам это не самые большие деньги, не говоря о европейских.

Краковское предприятие является чисто сборочным заводом. Это означает, что основные компоненты — кабины, двигатели, коробки передач, мосты и оси, а также прочая мелочевка — поставляются другими заводами MAN или внешними поставщиками. Эффективность завода проявляется в его сборочно-логистических процессах, которые базируются на принципах бережного производства и постоянного самосовершенствования.

Большое значение придается устойчивой реализации системы производства MAN. Наверное, именно это и стало ключевым фактором в принятии решения о награждении завода столь престижной премией.

Кроме всего прочего, предприятие в Неполомице в полной мере несет ответственность перед окружающей средой и обществом, являясь одним из лучших работодателей в регионе. Сборочный завод активно участвует в различных региональных проектах, в том числе в сфере образования.

На заводе имеется собственный учебно-производственный центр по повышению квалификации работников. Поскольку работа на конвейере монотонна и утомительна, для снятия напряжения после трудового дня можно посетить заводской фитнес-центр.

Большое значение руководство завода придает охране окружающей среды: это одна из немногих польских компаний с системой управления окружающей средой, сертифицированной в соответствии со стандартами системы EMAS и сертификатом OHSAS 18001:2007.

В 2018 году завод произвел более 20 тыс. грузовых автомобилей, а 3 декабря 2018-го с конвейера сошел грузовик с порядковым номером 120 000. Это было шасси MAN TGS 33.460 6×6 BB, предназначенное для тяжелого пожарно-спасательного автомобиля

В настоящий момент работа на заводе организована в две смены. Это позволяет выпускать по 95 грузовиков в день. При достаточном спросе на рынке эту цифру могут поднять до 140. При организации трех смен — и вовсе до 210.

За прошедшие 12 лет завод претерпел лишь несколько организационных изменений и по-прежнему остается одним из самых современных в Европе предприятий по сборке грузовых автомобилей. Если сравнивать его со сборочной площадкой под Петербургом, то в технологическом плане он ничем не отличатся от польского. Вся разница — в объемах производства. У нас счет идет на десятки и сотни, а здесь на десятки тысяч. Именно поэтому повсеместно используется робототехника — как непосредственно на сборочных операциях, так и во внутризаводской логистике.

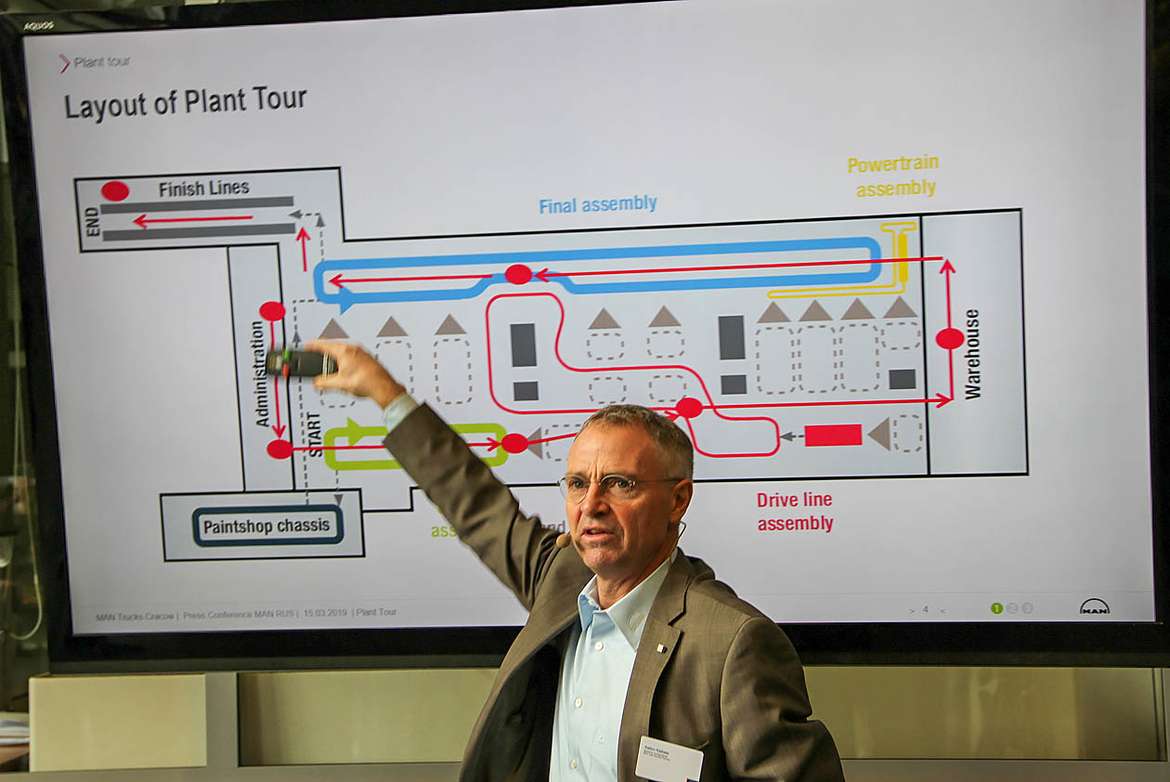

Кратко технология сборки тяжелого грузовика выглядит следующим образом. Все начинается со сборки рамы. Готовая рама окрашивается, затем поступает на арматурный участок. Здесь прокладываются трубопроводы и электропроводка, устанавливаются аккумуляторные ящики и выпускная система. После чего рама на робокаре отправляется на линию сборки грузовика. Параллельно идет подсборка подвесок: передних, задних и поддерживающих мостов, карданных передач. На отдельном участке идет подготовка силового агрегата — двигатель стыкуется с коробкой передач. Готовые узлы и агрегаты отправляются на главный конвейер.

Все комплектующие и компоненты находятся в непосредственной близости от мест, на которых будут использоваться, причем в минимально необходимом количестве. Специальные «поезда» в непрерывном режиме курсируют между центральным складом и участками сборки, постоянно пополняя запасы.

Все это звенья одной цепи на основе японского принципа Just-in-Time, который существенным образом позволяет сократить сверхнормативные складские запасы. Судите сами: одна поставка обеспечивает работу завода на следующие полдня, и таких поставок в день несколько. Правда, если произойдет что-то невероятное и поставки прекратятся, завод встанет через полтора дня.

Далее все идет как в часовом механизме. На раму устанавливается подвеска, мосты, оси, карданные передачи. При этом рама крутится как волчок для удобства монтажа узлов и компонентов.

С участка подготовки силовых агрегатов поступает двигатель в сборе с коробкой передач, и они занимают свое место на раме. Собственно, так и происходит «свадьба» на заводском сленге.

Постепенно рама обрастает топливными баками и всеми остальными компонентами, присущими тяжелому грузовику. Затем приходит черед установки кабины, аккумуляторных батарей и колес.

Практически собранный автомобиль заправляется техническими жидкостями и топливом. Настает черед оживления машины. Оператор-программист вводит данные и передает машину сдаточной команде.

На заводе 70% грузовиков сдается с первого предъявления. С остальными разбираются в индивидуальном порядке работники сдаточной команды. Мало собрать и запустить машину, ее еще нужно грамотно настроить, а где надо — и отрегулировать

Грузовик прогоняют на динамометрическом стенде со скоростью до 90 км/ч. Далее — настройка тормозов, развала-схождения передних колес, настройка фар и окончательная приемка. Только после всех этих процедур автомобиль покидает завод, отправляясь на площадку хранения. Каждый день один грузовик выборочно отправляется в испытательный 100-километровый пробег по дорогам общего пользования, после чего он проходит внутренний аудит.

На заводе действует трехуровневая система качества. Первый уровень — 100%-й входной контроль всего и вся. Второй уровень — разделение конвейера на пять ключевых секторов, на каждом из которых организованы посты качества, главным образом в тех местах, где проводятся наиболее ответственные операции по сборке.

В день на 100 машин допускается выявление не более 200 ошибок — и то все они в большей степени относятся к деталям, узлам и агрегатам, поставляемым на завод «смежниками». Для самих рабочих допускается совершение не более 10 ошибок на 100 машин. Все они анализируются в группах качества с целью последующего недопущения.

Большинство новых грузовиков MAN для России поставляется именно с завода в Неполомице. На 2019 год запланирована поставка 2 тыс. машин, хотя директор завода надеется, что дела в России пойдут лучше и машин понадобится больше

Каков итог?

Вместо итога можно смело приводить заключение жюри, которое присвоило польскому заводу MAN награду лучшего серийного производства грузовиков. Им была особо отмечена высокая экономичность процессов и прекрасно синхронизированная конвейерная сборка с обеспечением высокой эффективности.

Руководитель предприятия Хайко Кайзер принял награду в рамках конгресса «Завод года» в Людвигсбурге. «Эта награда — не мгновенный снимок в определенный момент времени. Она отдает должное процессу развития и работе всей команды за последние годы», — подчеркнул глава завода.